Φ4.2×13m球磨機滑履帶橢圓在線修復

Φ4.2×13m球磨機端蓋和筒體焊接處出現嚴重裂紋,造成漏料現象,起初采用焊接的方法處理。但是,經一段時間的運行后,滑履帶出現了不同程度的橢圓,橢圓度最大偏差約為2mm,滑履瓦發熱現象較為嚴重,最終導致滑履帶和滑履瓦損壞,制約了水泥球磨機的穩定運行。

考慮到滑履磨離線修復的時間較長和拆裝維修費的巨大,并且還必須徹底解決該問題,于是我們吉宏球磨機廠家研究制定了如下在線修復滑履帶的方案。

一、處理方法

1、測繪數據(分為滑履帶部位和支撐基礎面部位)

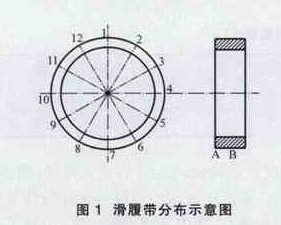

測繪滑履帶圓周的確切數據并做標記,在現有條件的基礎上,測繪基礎支撐面的確切數據并作標記。同時,確切了解作為支撐基礎面部位是否是加工面,表面光潔度如何,圓周變形量是多少等等。于是,將滑履帶圓周方向平均等分12個點,環向測量2圈。分布點和測量位置如下表1、圖1所顯示。

表1 滑履帶測量點數與環向位置

|

測量點數

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

|

百分表位置外邊(A)

|

0

|

-80

|

-70

|

0

|

-70

|

-170

|

-100

|

+80

|

-50

|

-70

|

-160

|

-90

|

|

百分表位置中間(B)

|

0

|

-85

|

-120

|

-10

|

-11

|

-180

|

-90

|

+20

|

-50

|

-110

|

-50

|

-50

|

圖1 滑履帶分布示意圖

2、本體材質化驗和硬度檢測

通過材質化驗確定如何修復處理滑履帶表面的“深溝”,根據硬度和Q235A材質情況,確定采用冷焊工藝。

3、找出支撐基礎面部位

滑履帶的右側隔離帶至固定襯板螺栓處約130~150mm處為加工面,且該面沒有與滑履瓦接觸磨損,于是把該部為作為臨時支撐基礎面作為主承重重載部位。將現有的滑履瓦恢復原樣為輔助承載部位,增加球磨機慢轉時的安全系數。因臨時基礎接觸面的結合面積過小,加之滑履帶需要處理部位在修復過程中直徑逐步減小,作為臨時支撐基礎面的地基尤為重要,磨體自身重力和啟動時的扭矩力計算,臨時基礎座承載系數應為300噸位宜。為了保證減少該主要支撐面在球磨機連續運轉時與支撐瓦(采用兩塊半圓弧度20mm厚的銅板作為支撐瓦面)間的磨損,在銅瓦的接觸瓦面,開出溜槽,并有接油裝置,從而保證滑履磨連續轉動,進行滑履面車削和磨光。

4、制作工裝

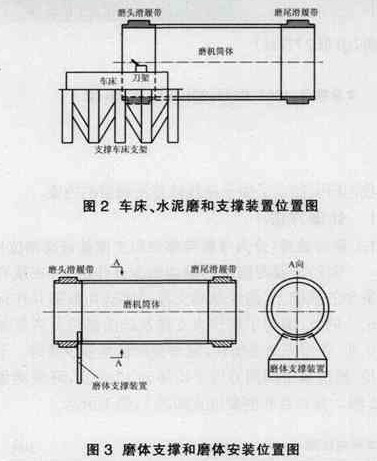

制作工裝分為加工工裝和臨時承載工裝,分別見圖2、圖3所示。

由于受時間和周圍環境限制,臨時支撐基礎面的基礎工裝,選用重型鋼結構的等腰三角形。保證直接稱重量和啟動時產生的扭矩力不能移位、顫動。

磨體與臨時支撐面結合部采用類似于滑履瓦的銅瓦結合,配用泵站打油潤滑,用精度定位儀從另一端向修復端通體找正定位,確保同心度。加工工裝飾在被加工部位處搭建臨時工作臺,便于安裝能夠進行縱進橫行的導軌,進行切削、平磨、拋光。

5、冷焊

在車削前,為保證盡可能減小滑履帶的直徑和防止因焊接導致滑履面不必要的變形,于是采用冷焊的方法,將滑履帶表面凹面和深度劃部分進行修復。焊補滑履帶劃傷處和凹面采用低溫焊補(要求溫度在100℃以下)。

6、切削

在凹面和劃傷面焊補后,由于局部變形,滑履帶會出現凸面,找出凹凸面之間的高點切削加工到所要求的尺寸。

7、平磨

由于水泥球磨機自身轉動不能夠達到切削速度的要求,被切削后的部位表面粗糙度達不到使用要求和光潔度,必須采用平磨工藝加工。

8、拋光

拋光是以上工序進行完畢后,按照修復面達到使用要求光潔度(▽7~8),最后一道工序完畢后,達到使用所要求的光潔度。

此外,為了減少球磨機滑履帶修復時間,同時我們針對球磨機轉慢輔傳裝置,進行了簡單改造:輔傳電機由原來的1450r/min,提高到2970r/min;為保證球磨機慢轉和輔傳裝置的安全運轉,并對更換后的電機采用了變頻調速。最后,整個修復過程由原來的4個月,縮短了2個月,提前完成了檢修任務。

二、修復效果

修復后滑履帶的橢圓情況表2所顯示。

表2 滑履帶的橢圓情況整體測量數據

|

測量點數

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

|

百分表位置外邊(A)

|

0

|

+12

|

-5

|

+10

|

-70

|

+10

|

+5

|

0

|

0

|

+5

|

+15

|

+10

|

|

百分表位置中間(B)

|

0

|

+5

|

+10

|

-110

|

-11

|

-12

|

-7

|

-2

|

-4

|

+1

|

+2

|

+4

|

本文由河南吉宏球磨機網提供:http://m.jyzysl.com/,轉載請注明。

上一篇:1.5m×4.5m球磨機價格

下一篇:吉宏機械分析球磨機發展趨勢